贴片电容失效模式分析

贴片电容在PCB板上常见的电子元器件之一,虽说贴片电容的尺寸很小,看起来毫无作用,但是不是的,贴片电容的存在有他一定的运用与作用。那么贴片电容的如果失效了会变成怎样?而引起贴片电容失效的因素又有哪些?贴片电容的失效模式有哪些?贴片电容的抗弯曲能力对贴片电容的失效有影响吗?贴片电容的粘着剂的选用有什么影响?贴片电容的电路板我们该怎么设计?

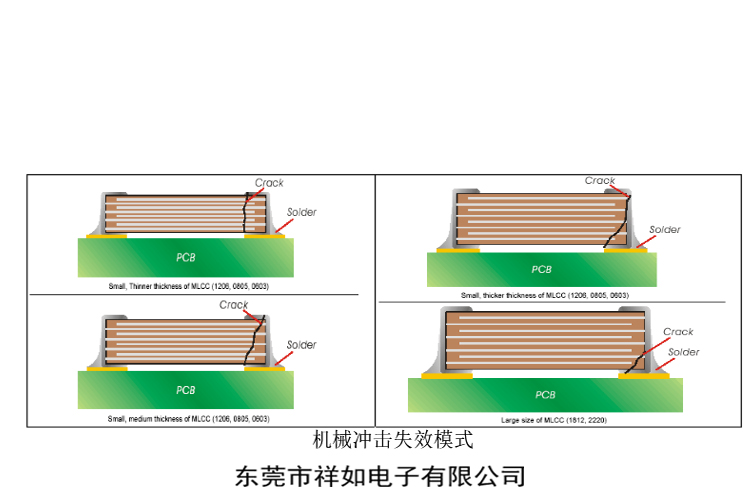

1、抗弯曲能力(机械应力断裂)

多层陶瓷电容器的特点是能够承受较大的压应力,但抗弯曲能力比较差。器件组装过程中任何可能产生弯曲形变的操作都可能导致器件开裂。

常见应力源有:工艺过程中电路板操作;流转过程中的人、设备、重力等因素;通孔元器件插入;电路测试,单板分割;电路板安装;电路板点位铆接;螺丝安装等。该类裂纹一般起源于器件上下金属化端,沿45℃角像器件内部扩展。该类缺陷也是实际发生最多的一种类型缺陷。

1、产生机械应力因素:

(1)测试探针导致PCB弯曲;

(2)超过PCB的弯曲度及对PCB的破裂式冲击;

(3)吸嘴贴装(贴装吸嘴下压压力过大及下压距离过深)及定中爪固定造成冲击;

(4)过多焊锡量(如一端共用焊盘)。

2、 机械应力裂纹产生原理:

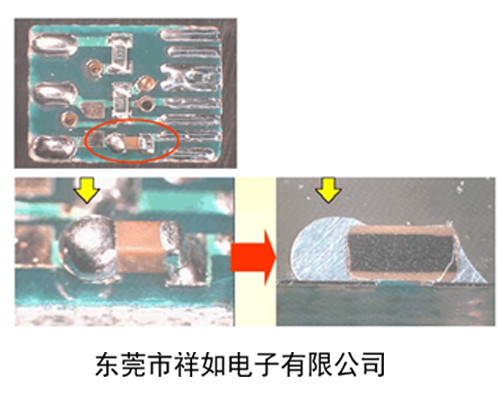

贴片电容是陶瓷体是一种脆性材料。如果当PCB板受到弯曲时,它会受到一定的机械应力冲击。当应力超过贴片电容的瓷体强度时,弯曲裂纹就会出现。因此,这种弯曲造成的裂纹只出现在焊接之后。

2.1、PCB板弯曲时在不同位置受到的应力大小不同,元件装配接近分板点。应力大小对比:1>2≈3>4>5

2.2、PCB板弯曲导致的开裂(产品摆放方向):开裂产生于产品接近或者垂直于分板线

2.3、焊锡量过多引起PCB板弯曲导致开裂:过多的焊锡量;

2.4、粘着剂的选用:

2.4.1、在焊锡安装电容器之前,用粘着剂将电容器固定匝基板上,这将导致电容器的特性降低,除非对以因素进行合理的检查:基板的大小,粘着剂的类型和用量,硬化的温度和时间。因此,用户在使用粘着剂时,要注意其用法和用量;

2.4.2、一些粘着剂会减少电容器的绝缘,粘着剂和电容器收缩率的不同会在电容器上产生应力并导致开裂,甚至板上过多或过少的粘着剂会影响元件的安装,因此在使用粘着剂时应注意以下事项。

要求粘着剂具的特性:

A、 在安装和焊接过程中,粘着剂应有足够大的力来支撑板上的元件;

B、 粘着剂在高温下要有充分的强度;

C、 粘着剂要有良好的粘稠度;

D、粘着剂应在其使用期限前使用;

E、 粘着剂应可快速硬化;

F、 粘着剂不能被杂质污染;

G、粘着剂要有很好的绝缘特性;

H、 粘着剂不能有毒或不能发出有毒气体。

二、电路板设计

1.1电路板图案设计

下面图和表格给出了部分推荐的设计图案,可以防止安装时焊锡量过多,同时也给出了不正确的图案。

电路板设计推荐图案尺寸:

波峰焊接时推荐设计的尺寸(单位:mm)

再流焊接时推荐设计的尺寸(单位:mm)

过量的焊锡会影响产品抵抗机械应力的能力,因此在设计图案时应引起注意。

在应用中一些焊接好与坏的情况对比:

1.2、图案结构

下面是电容器安装好与坏的例子,选择贴装位置,应尽可能减小电路板在弯曲时受到的机械应力。

对于电路板分拨的电容器,在分拨时受到的机械应力大小与电容器的安装有关,下面推荐一些好的设计:

在沿着分拨线分拨电路板时,对产品施加的机械应力与使用的方法关系很大。分析电路板时片状元件受到的作用按如下顺序增大:分折、剪切、V型槽、穿孔。因此,贴装时应该考虑电路板的分拨过程。

六、自动贴装注意事项

贴装机的调整

产品在电路板贴装时,不应该受到过大的冲击。

必须定期对吸头和定位爪进行检查、维修和更换。

七、搬运注意事项:

贴片电容的陶瓷体是一种脆性材料。如果PCB板受到弯曲时,它会受到一定的机械应力冲击。在搬运使用过程中应注意以下方面:

1.贴装完毕的电路板在运输过程中板与板间隔之间采用软性防护垫进行防护(海绵、珍珠棉、纸板等);

2.电路板在使用过程中要做到轻拿轻放,避免粗暴作业产生碰撞;

3.电路板应在软性防护垫上放置,不要随意叠加放置。

东莞市祥如电子有限公司官方网站:www.xiangrudz.com

【上一篇】

贴片电容容值偏低的原因及解决的方法

【下一篇】

贴片电容的贴装注意事项 东莞祥如电子贴片电容

销售工程师

销售工程师 (0769)86346548

(0769)86346548